Mit dem wachsenden Umweltbewusstsein verschwinden Holzpaletten allmählich aus der Geschichte. Steigende Holzpreise lassen ihren Preisvorteil schwinden, und Kunststoffpaletten beginnen, sie zu ersetzen. Heutzutage werden Kunststoffpaletten in verschiedenen Branchen eingesetzt, aber wie viel wissen Sie eigentlich darüber?

1. Material

Aktuell dominieren auf dem Markt für Kunststoffpaletten zwei Hauptmaterialkategorien: PP und PE. Paletten aus diesen beiden Materialien weisen jeweils spezifische Vor- und Nachteile auf und ergänzen sich in der Praxis. Vereinfacht gesagt sind PE-Paletten kältebeständiger und werden daher häufiger in der Lebensmittelindustrie eingesetzt, da viele Lebensmittel zwangsläufig gekühlt gelagert werden müssen. PP-Paletten hingegen sind sturzfester, stoßfester und weniger anfällig für Beschädigungen durch unsachgemäße Handhabung.

2. Brandneue Materialien und recycelte Materialien

Kunststoffpaletten sind ein nachwachsender Rohstoff. Gebrauchte Kunststoffpaletten werden recycelt und zu Rohstoffen verarbeitet, die oft als Recyclingmaterialien bezeichnet werden. Obwohl Kunststoffpaletten aus neuen Materialien langlebig sind, haben unterschiedliche Kunden unterschiedliche Bedürfnisse. Für Unternehmen, die Paletten nur kurzzeitig und mit geringen Anforderungen an die Tragfähigkeit benötigen, sind neue Kunststoffpaletten nicht wirtschaftlich. Generell lässt sich anhand der Farbe der Kunststoffpalette erkennen, ob es sich um neues oder recyceltes Material handelt. Paletten aus neuem Material sind hell, während recyceltes Material dunkler ist. Natürlich gibt es auch Mischformen, deren Bestimmung eine fachliche Analyse erfordert.

3. Tragfähigkeit und Schriftform

Die Tragfähigkeit von Kunststoffpaletten hängt hauptsächlich vom Material und der Menge der verwendeten Rohstoffe, der Palettenform und dem Vorhandensein von integrierten Stahlrohren ab. Solange die Anforderungen des Unternehmens erfüllt werden, sollte das Palettengewicht selbstverständlich so gering wie möglich sein, was nicht nur die Handhabung vereinfacht, sondern auch Transportkosten spart. Die Palettenart richtet sich primär nach den jeweiligen Einsatzbedingungen. Ob es sich um einen mechanischen oder manuellen Gabelstapler handelt, ob die Paletten palettiert oder im Regal gelagert werden sollen – all dies sind wichtige Faktoren bei der Wahl der Palettenart.

4. Produktionsprozess

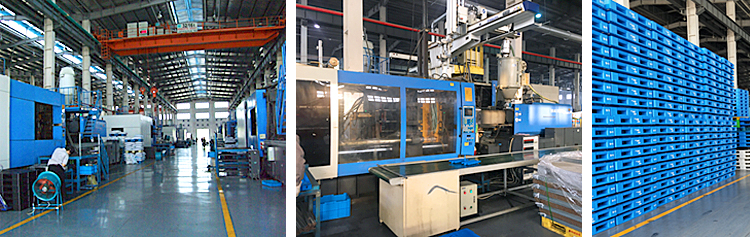

Aktuell sind Spritzgießen und Blasformen die gängigsten Herstellungsverfahren für Kunststoffpaletten. Beim Spritzgießen wird geschmolzenes thermoplastisches Rohmaterial in einen festen Formhohlraum eingespritzt. Es ist das am weitesten verbreitete Produktionsverfahren. Sowohl flache Paletten als auch Gitterpaletten werden im Spritzgussverfahren hergestellt. Kunststoffpaletten in verschiedenen Ausführungen und Formen werden je nach Kundenwunsch gefertigt. Blasformen wird auch als Hohlblasformen bezeichnet. Blasgeformte Paletten weisen in der Regel Hohlräume auf der Oberfläche auf, während sie im Inneren hohl sind. Mit dem Blasformverfahren lassen sich nur doppelseitige Paletten herstellen, wobei die Einfüllrichtung üblicherweise bidirektional ist. Blasgeformte Paletten sind im Allgemeinen teurer als spritzgegossene.

Kunststoffpaletten sind aufgrund ihrer praktischen Handhabung, Umweltverträglichkeit und Effizienz in Unternehmen verschiedenster Branchen beliebt. Mit der fortschreitenden Entwicklung des Internets der Dinge (IoT) wird der Einsatz intelligenter Paletten zu einem Trend. Auf Kunststoffpaletten sind Chips installiert, die die Datenerfassung ermöglichen. Übertragung, Positionsverfolgung, Differenzierung und Klassifizierung dieser Daten werden integriert, um ein visuelles Management der Lieferkette zu realisieren.

Veröffentlichungsdatum: 26. April 2024